PROCESS 生産工程

札幌高級鋳物が持つ5つの力

-

01対応力

- 3Dスキャンで複雑形状もCADで作図可能。設計変更や材料変更にも柔軟に対応

- 現品をお借りし、約500×500×300mm(高さ)までは3Dスキャナを用います。

- CADデータがなくても、現物をスケッチして作図対応も可能

- 輸送が困難な製品についても、現地にてスケッチ可能な場合がありますのでお気軽にご相談下さい。

-

02実現力

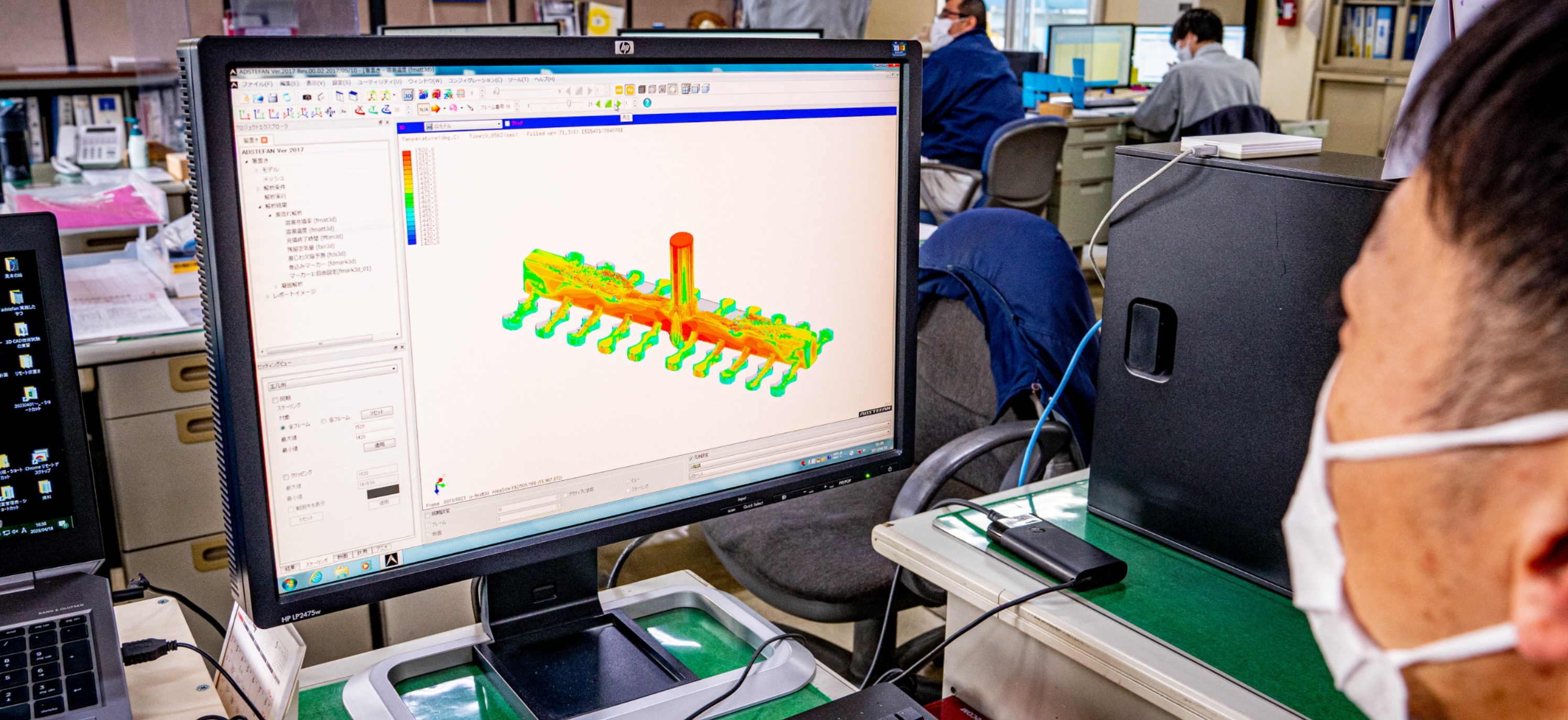

- 鋳造シミュレーションで柔軟な方案を実現

-

図面・材質等に応じ鋳造方案を決定します。

湯流れシミュレーションにより適切なセキ配置、凝固シミュレーションにより適切な押湯配置を行います。

-

03分析力

- 300種以上に対応する成分分析技術

-

弊社の成分分析は、発光分光分析装置を用いており、高精度かつ迅速に化学成分を確認します。

これまで300種類以上の成分を分析してきた実績があり、豊富な経験に基づく信頼性の高い分析を行っています。

-

04精密力

- 3Dスキャンを活用した寸法検査で精密さを保証

-

製品寸法が図面通りであるか、また加工代が十分に確保されているかを検査します。

また、3Dスキャン技術を用いることで、複雑な形状も正確に測定可能です。

-

05品質力

- 多様な非破壊検査で製品の安全と品質を保証

-

製品の品質と安全を確保するために、PT(浸透探傷検査)、RT(放射線透過検査)、UT(超音波検査)、およびMT(磁粉探傷検査)といった非破壊検査を実施しています。

これらの検査を通じて、製品を破壊することなく内部や表面の潜在的な欠陥を検出し、お客様に安心してご使用いただける品質を提供しています。

生産工程

01設計

-

01-1お見積り

最短翌日見積可能 図面がある場合は最短翌日に素材見積り可能です。

-

01-2スケッチ

図面がなくても3Dスキャンで作図可能 図面が無い場合は、3次元CAD・スケッチにより作図可能です。

現品をお借りし、約500×500×300mm(高さ)までは3Dスキャナを用います。

輸送が困難な製品についても、現地にてスケッチ可能な場合がありますのでお気軽にご相談下さい。

-

01-3鋳造方案

鋳造シミュレーションで柔軟な方案を実現 図面・材質等に応じ鋳造方案を決定します。湯流れシミュレーションにより適切なセキ配置、凝固シミュレーションにより適切な押湯配置を行います。

02鋳型製造

-

02-1模型の制作

凝固収縮や加工代を考慮した模型製作 注湯後の凝固収縮率や機械加工代を考慮し、模型を製作します(木型、発泡スチロール型)。3Dモデリングマシンでの木型製作も行います。

鋳物は、凝固時に収縮するため最終形状になるよう補正した寸法で作製します。また、砂型と分離するための抜け勾配も考慮するのでノウハウが必要です。

-

02-2型込め

特性に合わせた2種類の造型方法 砂に樹脂と硬化剤を添加する事で数十分後に砂が固まり砂型が完成します。

弊社では、アルカリフェノール自硬性とフラン自硬性の2種類の自硬性造型方法を採用しており、製品の特性に合わせて最適な造型方法を選択しています。

アルカリフェノール自硬性

フラン自硬性 -

02-3抜型

寸法精度を守る慎重な抜型作業 木型と砂型を分離する事により、砂型に製品形状が形成されます。木型を抜く方向を正確に見極め、慎重に作業を進めることで、寸法精度を確保します。

-

02-4塗型

高温の溶湯から砂型を保護 塗型材を砂型の表面に均一に塗布し、溶湯による直接的な熱ダメージを軽減します。また、砂型表面の強度を高め、鋳造時の砂落ちや表面欠陥を防ぐ役割も果たします。

-

02-5中子

精密な製品づくりを実現する中子工程 主型では形成できない形状や、寸法精度を実現するため中子を砂型に組み込む事で、より複雑形状の製品を製作する事が可能です。

-

02-6型被せ

製品精度を確保する型被せ工程 砂型には、上型・下型があり、中子を駆使し組み合わせる事で一つの砂型が完成します。キズの有無の確認や寸法・形状を図面と照合しながら行う重要な最終造型工程です。

03溶解・分析

-

03-1材料装入

用途に応じた特殊材料の添加 耐食性、耐熱性、耐摩耗性など、特定の用途に求められる性能を実現するため、鉄、ニッケル、クロム、モリブデン、タングステンなどの原材料を添加します。

-

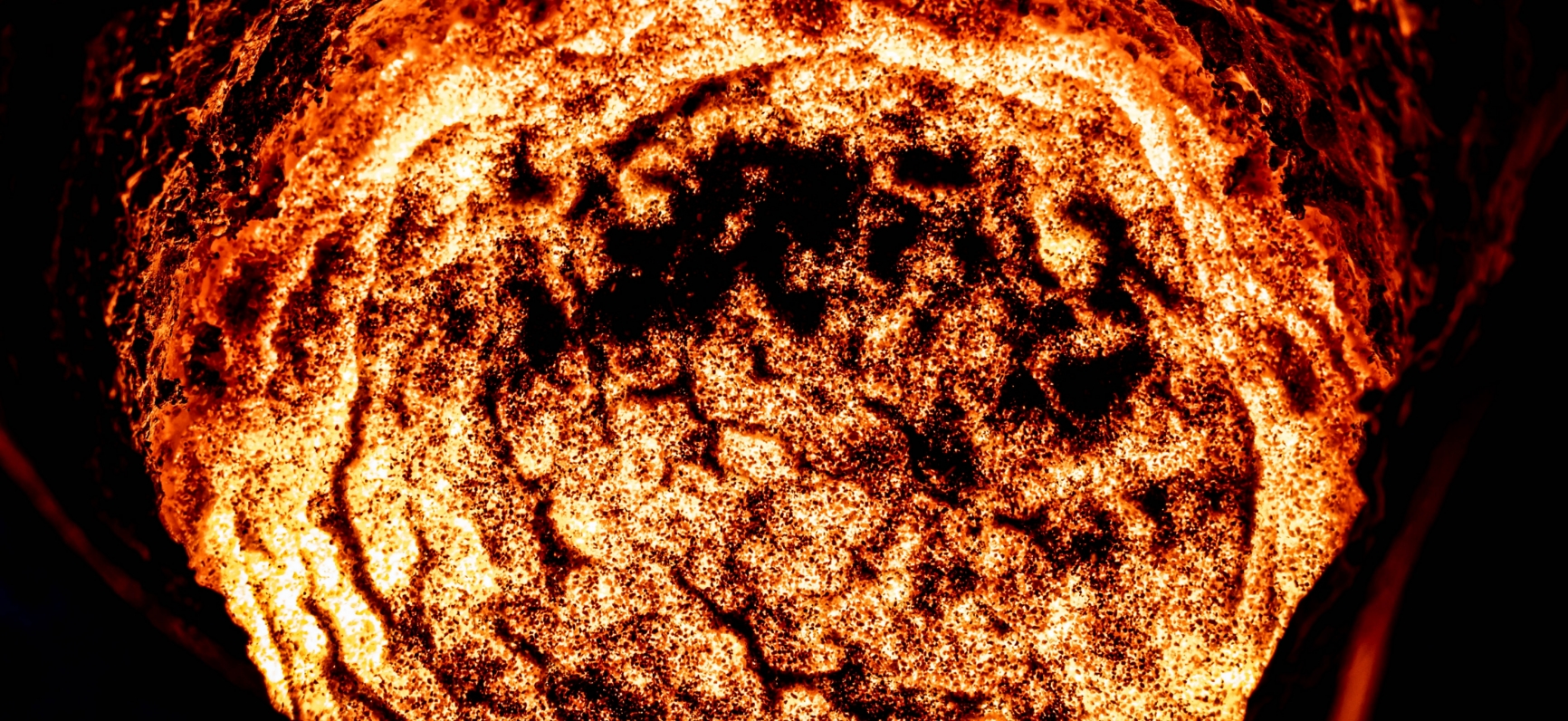

03-2溶解

高周波誘導炉による迅速な溶解 高周波誘導炉を導入しており、電磁誘導の力で金属を迅速かつ効率的に溶解しています。この設備は、CO₂の排出量が少なく、環境への負担を軽減するだけでなく、エネルギー効率も高いのが特長です。

-

03-3成分分析

300種以上に対応する成分分析技術 弊社の成分分析は、発光分光分析装置を用いており、高精度かつ迅速に化学成分を確認します。これまで300種類以上の成分を分析してきた実績があり、豊富な経験に基づく信頼性の高い分析を行っています。

04鋳造

-

04-1出湯

品質を支える徹底した温度管理 1500℃を超える温度での出湯作業は、製品品質を左右する重要な工程です。

徹底した温度管理により、ガス欠陥や湯回り不良などの問題を未然に防ぎ、高品質な鋳物を実現します。

-

04-2鋳込

ストッパー式注湯で安定した流動と品質確保 溶湯の入った取鍋を、砂型を並べた注湯場へ搬送し、砂型の湯口から注湯を行います。弊社では取鍋の底部からノズルによって注湯する、ストッパー式注湯法を採用しています。

-

04-3解枠(砂ばらし)

砂の再生による持続可能な製造 金属が固まったことを確認し、砂型を壊して金属製品を取り出します。使用した砂は一度粉砕し、再生機を通すことで再利用しています。この再利用プロセスにより、砂資源の無駄を削減し、持続可能な製造を実現しています。

05仕上げ

-

05-1切断

鋳物表面のクリーニングと湯口切除 鋼球など小さな粒子(ショット)を高速で吹き付けて、鋳物表面に付着した砂やスケール(酸化皮膜)を除去します。 その後、溶湯の流れ道である湯口系を切除します。

-

05-2鋳仕上げ

高精度な鋳仕上げで製品形状を形成 鋳仕上げでは、製品表面のバリや不要部分を除去し、均一な仕上がりを実現します。

材質により、使用する砥石に注意しながら図面形状へ形成します。

-

05-3熱処理

製品特性を高めるための柔軟な熱処理 熱処理は、製品の強度や耐久性などの特性を向上させるために、必要に応じて行われる工程です。製品ごとの要求に合わせて、熱処理の条件を調整し、最適な品質を実現します。

-

05-4精仕上げ

細部までこだわる精仕上げで高品質な製品を実現 寸法精度により、精仕上げ・溶接・磨き作業を行い最終形状へ形成します。精密さが求められるこの工程によって、完成度の高い鋳物が出来上がります。

06検査・出荷

-

06-1寸法検査/3Dスキャン

3Dスキャンを活用した寸法検査で精密さを保証 製品寸法が図面通りであるか、また加工代が十分に確保されているかを検査します。

また、3Dスキャン技術を用いることで、複雑な形状も正確に測定可能です。

-

06-2非破壊検査

多様な非破壊検査で製品の安全と品質を保証 製品の品質と安全を確保するために、PT(浸透探傷検査)、RT(放射線透過検査)、UT(超音波検査)、およびMT(磁粉探傷検査)といった非破壊検査を実施しています。

これらの検査を通じて、製品を破壊することなく内部や表面の潜在的な欠陥を検出し、お客様に安心してご使用いただける品質を提供しています。

-

06-3引張試験 / 衝撃試験 / 硬度測定

引張試験・衝撃試験・硬度測定による品質確認 引張試験、衝撃試験、硬度測定を通じて、製品の強度、耐衝撃性、耐摩耗性を総合的に確認し、要求される性能を満たしているかを評価します。これらの試験により、厳しい使用条件下でも安全かつ信頼性の高い製品を提供しています。

-

06-4出荷

高品質な製品を全国の取引先へ出荷 弊社の製品は、道外の取引先へも多く出荷されています。高品質な製品を全国に安定供給するため、出荷体制を整え、確実でスムーズな対応を心がけています。